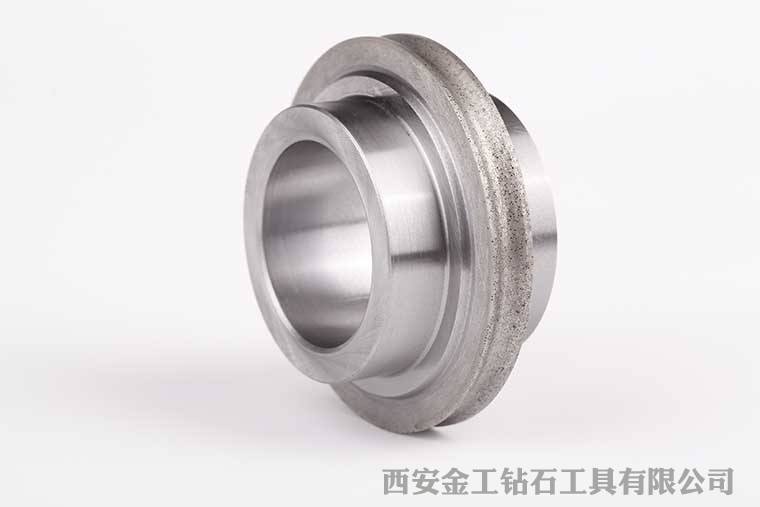

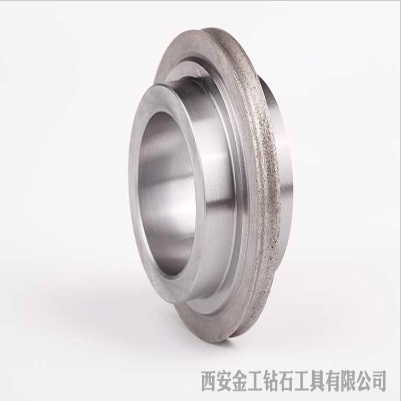

在航空航天發動機葉片的拋光車間里,在高端汽車曲軸的生產線上,在光學鏡片的研磨工序中,金剛石滾輪以其無可替代的加工性能,正在重新定義精密制造的精度標準。這個直徑不過數十厘米的金屬輪體表面鑲嵌著數百萬顆微米級金剛石顆粒,如同給傳統制造業裝上了"金剛鉆",在毫米與微米的世界里雕刻著工業文明的精度。

金剛石滾輪的核心奧秘在于其超凡的材料組合。采用航空級合金鋼作為基體,通過激光微熔覆技術將人工培育的金剛石微粒按照特定陣列排布,每平方厘米面積上精確分布著500-800顆金剛石磨粒。這種設計使得滾輪同時具備鋼體的結構強度與金剛石的極致硬度,其維氏硬度達到10000HV以上,是普通砂輪的10倍。上海某精密工具實驗室的測試數據顯示,在加工鎳基高溫合金時,金剛石滾輪的使用壽命是傳統CBN砂輪的30倍,且能始終保持穩定的切削性能。

超精密修整技術賦予了金剛石滾輪驚人的形貌控制能力。通過五軸聯動激光修整系統,工程師可以在滾輪表面雕刻出復雜的微觀形貌——從規則的螺紋溝槽到自由曲面紋理,精度達到0.1微米級別。北京某航空制造企業使用定制化金剛石滾輪加工渦輪葉片榫槽,將表面粗糙度控制在Ra0.05μm以內,相當于鏡面效果,使葉片疲勞壽命提升3倍以上。這種"以硬克硬"的加工方式,徹底改變了傳統難加工材料的處理工藝。

智能監測系統的引入讓金剛石滾輪如虎添翼。內置的振動傳感器和溫度芯片實時采集加工數據,通過邊緣計算分析磨粒磨損狀態。當檢測到切削力異常波動時,系統會自動調整進給參數,并在必要時觸發預警。蘇州某汽車零部件廠的智能化生產線顯示,配備狀態監測的金剛石滾輪使意外停機時間減少80%,產品不良率下降至0.02%以下。這種預測性維護模式,將傳統憑經驗判斷的磨削工藝提升到數字化新高度。

更令人振奮的是金剛石滾輪在綠色制造方面的突破。采用干式切削技術配合靜電吸附排屑系統,完全摒棄了傳統磨削所需的切削液。重慶某工具企業的環保評估報告表明,使用金剛石干式滾輪后,單臺機床每年減少危廢液處理成本15萬元,能耗降低40%。這種"無水加工"模式,正在引領精密制造向可持續發展方向邁進。

當金剛石滾輪在數控機床上高速旋轉時,它不只是金屬加工的利器,更是現代制造技術的集大成者。從航天鈦合金到光學玻璃,從醫療器械到5G陶瓷濾波器,這個閃耀著金剛石光芒的金屬輪體,正在無數精密零件的表面刻畫出屬于這個工業時代的品質印記。在追求極致精度的道路上,金剛石滾輪用科技與匠心證明:沒有不可加工的材料,只有尚未突破的工藝極限。

- 上一篇:金剛石筆磨削材料的高精度修整工具

- 下一篇:金剛石滾輪的核心優勢